La importancia de la visibilidad de los datos de en tu fábrica

junio 5, 2021

Los mejores plugins de Grafana para la Industria

enero 31, 2024

CASO DE ÉXITO NISSAN POWERTRAIN

Visibilidad en tiempo real sobre líneas robotizadas y con máquinas sin conectividad en el sector automoción.

Nos gustaría contaros un proyecto de monitorización al que tenemos especial cariño y que ha sido realizado para la planta de Powertrain de Nissan en Barcelona. Aquí se fabrican las transmisiones, motores y suspensiones de algunos de los modelos de la marca nipona, así como de otras como Renault o Mercedes-Benz.

El plan era realizar lo que se conoce hoy en día como "Prueba de Valor" ("Proof of Value"), en la que se busca ir más allá de una prueba de concepto, aunque se hizo algún experimento que iría en esta línea. Al estar ya nuestra tecnología más que probada en el sector, lo que buscaba Nissan Powertrain era ver realmente el retorno que podían obtener de la monitorización industrial con visibilidad en tiempo real.

El proyecto comienza la monitorización de la planta con la incorporación de dos líneas muy diferentes:

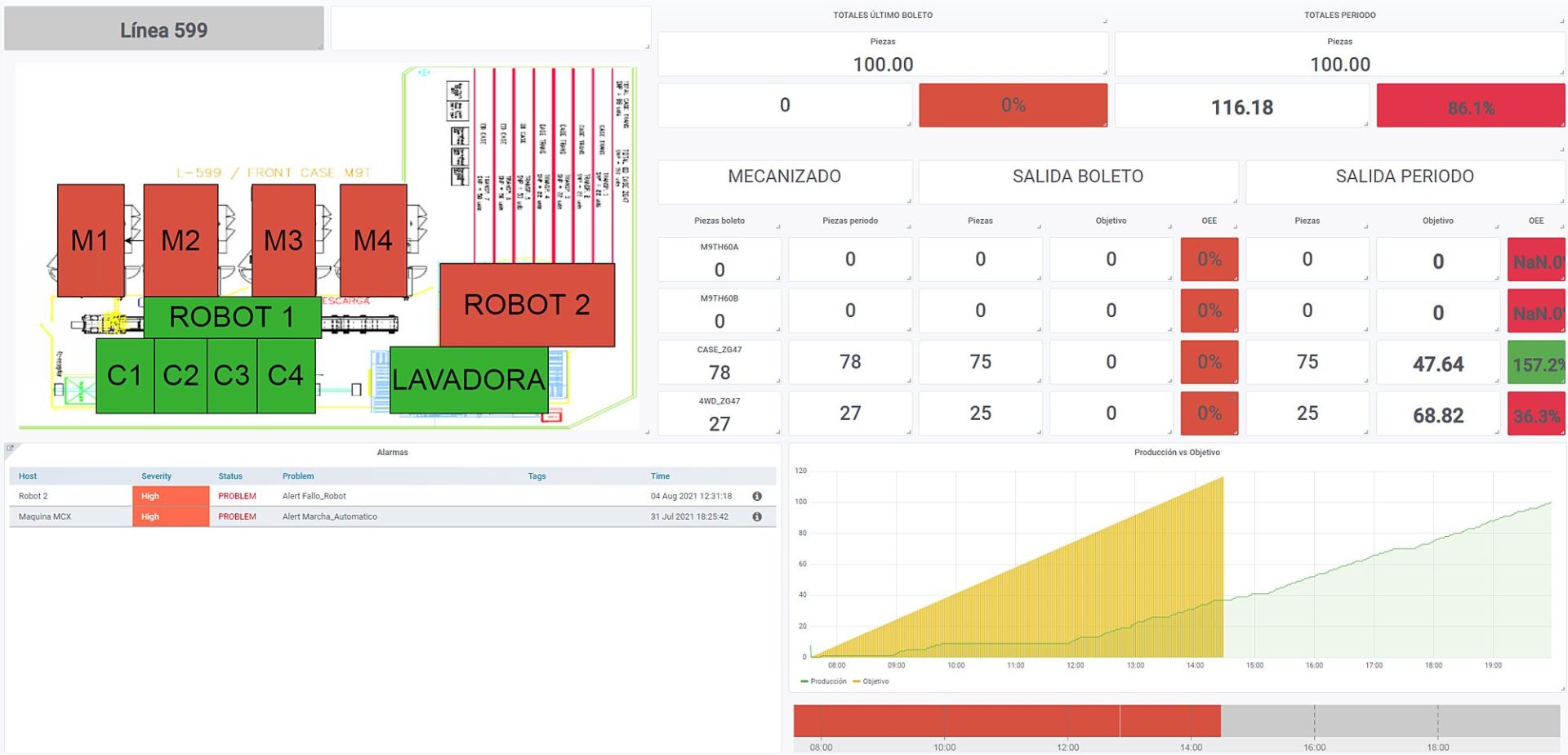

El reto aquí era unir datos de ambas líneas junto con datos del sistema MES de desarrollo propio, que contiene los objetivos de producción, turnos, etc. De este modo se podrían calcular OEE, ver si está cumpliendo el ritmo, etc. en tiempo real, sin esperar al reporte a final de turno o del día, detectando problemas mucho antes, aumentando por tanto la capacidad de producción.

El plan era realizar lo que se conoce hoy en día como "Prueba de Valor" ("Proof of Value"), en la que se busca ir más allá de una prueba de concepto, aunque se hizo algún experimento que iría en esta línea. Al estar ya nuestra tecnología más que probada en el sector, lo que buscaba Nissan Powertrain era ver realmente el retorno que podían obtener de la monitorización industrial con visibilidad en tiempo real.

El proyecto comienza la monitorización de la planta con la incorporación de dos líneas muy diferentes:

- Una línea automática (robotizada al 100% y conectada). El reto aquí no era conectar nuestra plataforma Minerva a los sistemas de recogida de datos industriales ya implementados por Nissan, que es algo nativo para nuestra plataforma, si no el cómo gestionar esa comunicación de manera que nuestra plataforma se adaptase a los cambios en los datos y no al revés. De este modo, las alarmas y sus severidades se definen en el PLC y llegan a nuestra plataforma de forma dinámica, para luego lanzar notificaciones y avisos visuales.

- Una línea manual (con maquinaria antigua no conectada y de operación manual). Estas líneas siempre son un gran reto, ya que se trata de CNCs y máquinas muy antiguas que no tienen conectividad. En estos casos no suele merecer la pena tratar de hacer ingeniería inversa sobre las máquinas y optamos, trabajando con el equipo de Powertrain por la instalación de una serie de sensores.

El reto aquí era unir datos de ambas líneas junto con datos del sistema MES de desarrollo propio, que contiene los objetivos de producción, turnos, etc. De este modo se podrían calcular OEE, ver si está cumpliendo el ritmo, etc. en tiempo real, sin esperar al reporte a final de turno o del día, detectando problemas mucho antes, aumentando por tanto la capacidad de producción.

Proceso de implementación

Aunque lo más vistoso siempre suele ser el resultado, nos gusta contar el proceso y las dificultades encontradas.- Línea automática: Debido a la naturaleza automática de esta línea, antes de empezar con el proyecto, ya contaba con todos los equipos, conectividad y software para la obtención de datos. Esto, unido a las herramientas de gestión ya implementadas en Nissan, nos permitió la fácil obtención de los datos. Aquí lo habitual es caer en la tentación de recoger todos los datos posibles, con el coste que ello representa, pero lo que hicimos fue trabajar con el equipo de Nissan en decidir qué datos podrían necesitar para responder a las preguntas que querían resolver con el proyecto y solo recoger esos. El criterio aquí es incluir los que se tengan dudas de si aportarán o no, pero descartar siempre los que se tenga claro que no sirven para el propósito del proyecto; siempre se podrán añadir más tarde. Una vez recogidos los datos empezó un proceso siempre presente en nuestros proyectos: las iteraciones con los equipos del cliente. A través de diversas reuniones se fue iterando sobre qué elementos de visualización funcionaban mejor/peor, que filtros se necesitaban, colores, alarmas, etc. Esta fase es muy importante, porque lo que se pueda pensar en el papel no siempre tiene que funcionar al 100% en planta. Gracias a que Minerva es una plataforma low-code, los cambios se hacen si toma de requisitos, puestas en producción, etc., incluso en algunos casos en la propia reunión se podían realizar... en tiempo real también :)

- Línea manual: En cambio, para la línea manual, al no existir recogida de datos previa, tuvimos que obtener nosotros los datos. Para ello, se instalaron diferentes tipos de sensores, externos y fácilmente desmontables y trasladables a otra instalación, los cuales nos sirvieron para estudiar las mejores posibilidades para cada situación:

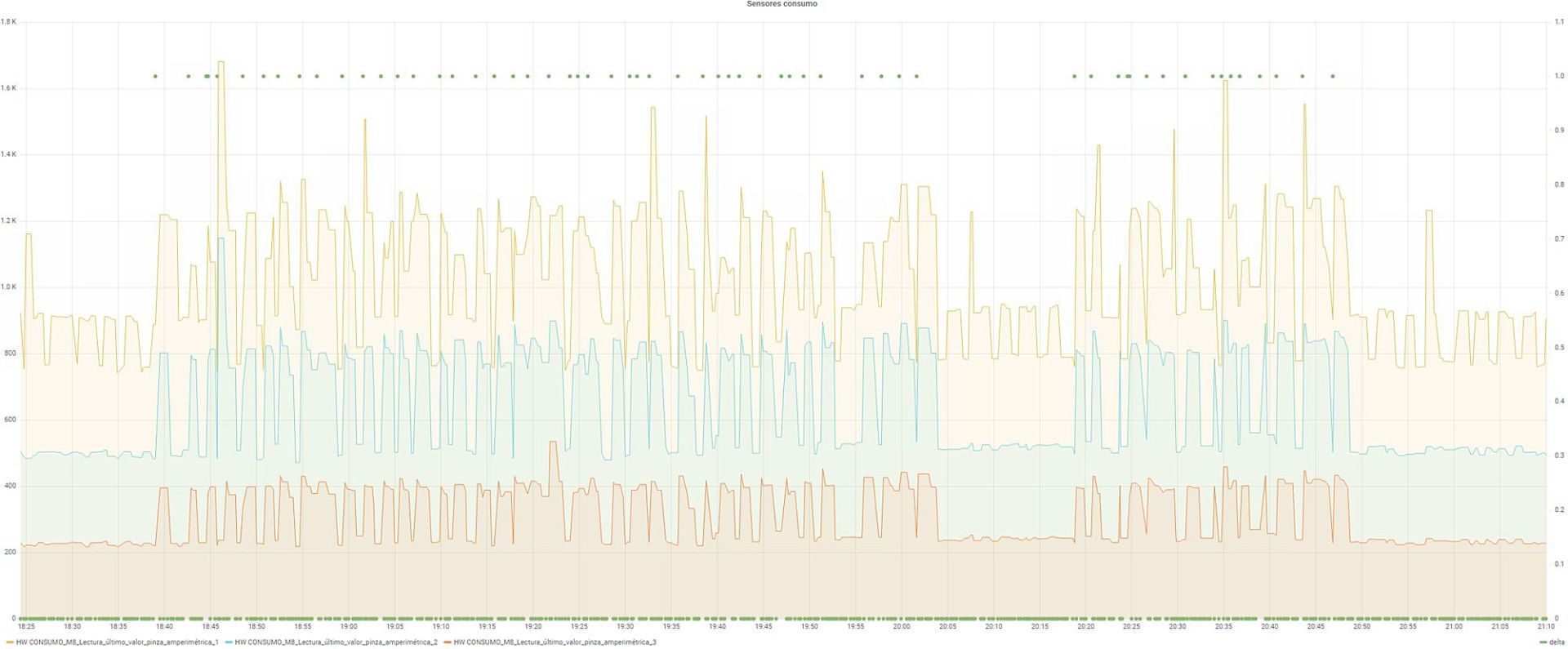

- Sensor de consumo: se trata de unos pequeños dispositivos, que conectados a la entrada de corriente de una máquina nos permite monitorizar su consumo, consiguiendo así diferentes parámetros útiles. Este tipo de sensores nos permiten no solo conocer cuando la máquina está en funcionamiento o en reposo y su consumo, nos permite ir más allá y advertir los estados de esta o incluso hacer un contaje de piezas producidas a partir de un algoritmo incorporado a Minerva en este proyecto. No siempre se puede obtener el contaje de piezas, pero siempre se puede sacar una alarma cuando una máquina está consumiendo, pero no está produciendo...

- Sensor de baliza: Se trata de un dispositivo en forma de tira, la cual pegada a una baliza de una máquina es capaz de detectar su estado y remontarlo a nuestra plataforma. De este modo se pueden detectar pieza acabada, alarmas y estados de parada en máquinas sin conectividad.

- Sensor inductivo: Por último y para el contaje final, se introdujo un sensor inductivo en la última máquina de la línea, la cual nos permite el contaje directo de las piezas que produce, dato clave para medir la productividad y el OEE.

- Interacción con los datos de gestión: No solo centrados en la obtención de datos en tiempo real, otro de los objetivos de este proyecto era la unión de estos con los datos de gestión de Nissan. Para conseguirlo, nos conectamos a un sistema MES de desarrollo propio, ya implementado desde hace tiempo en la empresa y dónde managers y operarios podían introducir datos de trabajo de forma manual. Cruzando sus datos con los datos de las líneas conseguimos unir dos mundos, normalmente separados o solo unidos a través de Excel, pudiendo comparar lo planificado con la realidad y pudiendo añadir contexto a los datos de las líneas, ¡en una misma pantalla!

Beneficios obtenidos

Una vez puesto en funcionamiento y con las iteraciones e implicación total del equipo de Powertrain estos son los principales beneficios obtenidos:“La solución nos ha permitido además ahorrar en personal de estructura, ya que toda la gestión se hace sin desplazamientos gracias a las notificaciones móviles”

Miguel Ángel González, Senior Supervisor Machining

“Con esta solución hemos tenido control de una línea clave para la fábrica que al ser automática está desatendida, pudiendo conocer y corregir sus fallos de eficiencia”

Jorge Ferrís, Ingeniería de Producción y Facilities

Visibilidad en tiempo real sobre las líneas, de un vistazo

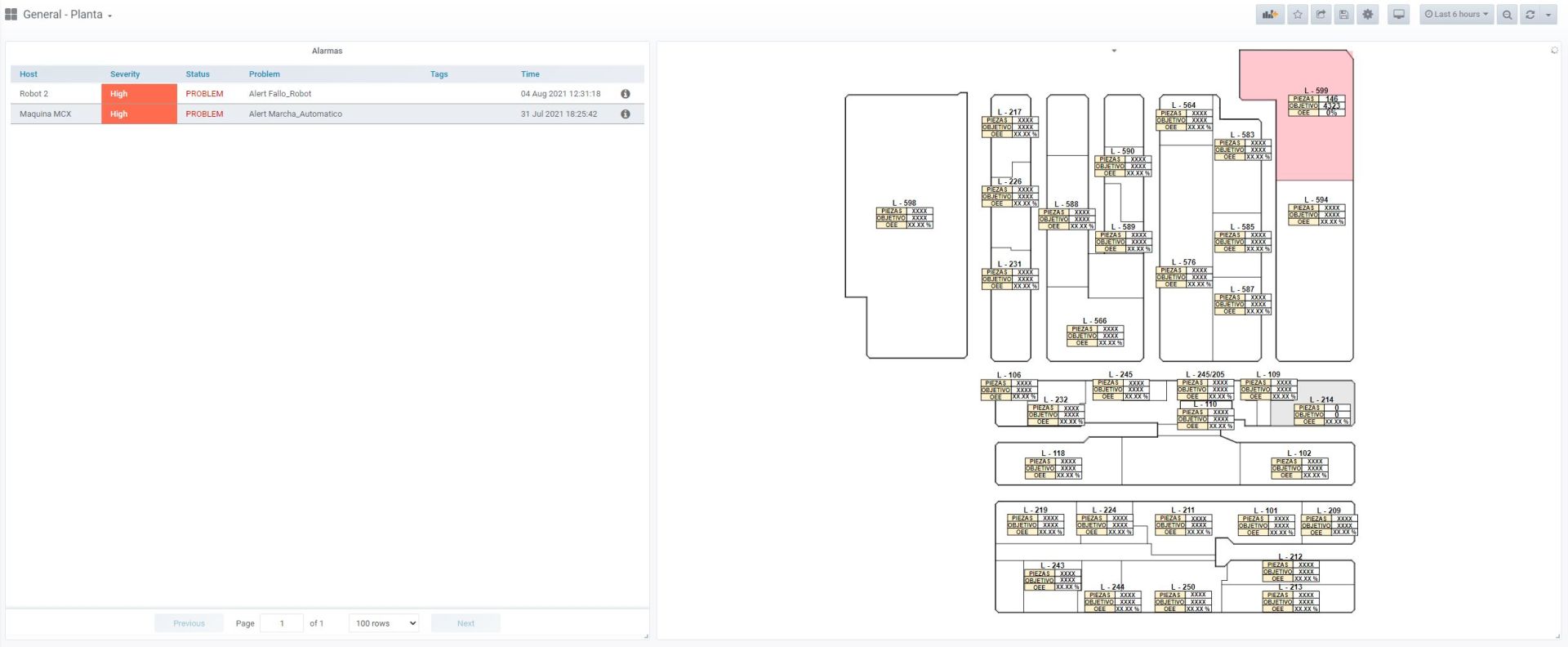

Uno de los primeros y más rápidos fue la visualización de la información en tiempo real (piezas, ritmos de producción, cadencias, etc.). Pero gracias a la capacidad de cálculo de Minerva, a partir de esos datos de entrada, generamos cálculos de eficiencias, ritmos, etc. con los cuales dar más valor a la información, responder con datos a cuestiones nuevas, pero sobre todo poder conocer en realidad como estaban funcionando sus líneas respecto a la planificación y la "teoría".Como ocurre en casi todos nuestros proyectos, el poder compartir estos datos de tanta utilidad para el día a día y la planificación, el equipo de Nissan Powertrain decidió añadir pantallas de televisión en sus oficinas, desde las cuales ver en tiempo real la plataforma, viendo las distintas líneas, en un vistazo, con sus indicadores y alarmas. De este modo pueden tomar decisiones informadas en tiempo real, minimizando el impacto del problema y aumentado por tanto la eficiencia y capacidad de producción de las líneas.

También se puede ver desde cualquier dispositivo móvil conectado a la red corporativa de Nissan.

Además, la visualización, permite tanto una visualización genérica como específica de cada variable. Avanzando desde una vista de cada planta, hasta los datos de cada máquina, para nunca ver más datos de los que son necesarios según el perfil de usuario permitiendo que la solución escale sin problemas.

Acceso a históricos para análisis de problemas, cuellos de botella, etc.

Además de poder ver datos en tiempo real, la herramienta, también almacena un histórico que se puede visualizar en cualquier momento, poniendo la línea temporal en cualquier momento del pasado para así ver lo que sucedió en un momento determinado o cuando se estaba fabricando cierta referencia. Este histórico es contextual, ya que reconoce turnos y boletos de producción, permitiendo ser utilizado para la mejora continua y análisis para atacar la causas que bajan el OEE. Esto, además, libra a los sistemas intermedios de recolección de datos industriales de la necesidad de almacenar histórico y permite a otros sistemas futuro el uso del mismo a través de la API de la plataforma.Reducción de tiempos de atención de paradas y mejora comunicación

Todos esos datos, no solo nos sirven para su visualización, también nos sirven para la generación de alarmas y enviar notificaciones a la gente interesada. Por ejemplo, una de las funciones más útiles ha sido la integración con la plataforma de alertas de Nissan a través de SMS, gracias a la cual, por ejemplo, se avisa a los carretilleros cuando las máquinas se quedan sin piezas en la alimentación, o avisamos a los de mantenimiento cuando hay algún problema. El sistema se puede reconfigurar según los diferentes turnos, etc., asegurando que se entrega el mensaje a la persona más adecuada para atenderlo en el menor tiempo posible.Se puede por supuesto consultar el histórico de estas alarmas, así como dejar notas sobre ellas, marcarlas como atendidas, ver los periodos de alarma, etc.

Vista de alarma específica con todos sus estados a lo largo del tiempo

Conclusión

La plataforma Minerva de Muutech supone una plataforma de visibilidad en tiempo real para la toma de decisiones en planta y de ayuda a la mejora continua para la fabricación en Nissan Powertrain, redundando en un aumento en la capacidad y eficiencia productiva.

CTO & TECHNICAL DIRECTOR

Experto en monitorización industrial y analítica de datos.

Te contamos cómo mejorar la toma de decisiones y la eficiencia productiva en tu planta, sin perder tiempo generando reportes. ¡Tu planta en un vistazo!

Suscríbete a nuestra Newsletter