Ventajas de la Monitorización de Procesos en la Industria del Automóvil

agosto 24, 2017

Ventajas y beneficios de la monitorización de redes, sistemas TI y procesos productivos

octubre 8, 2017

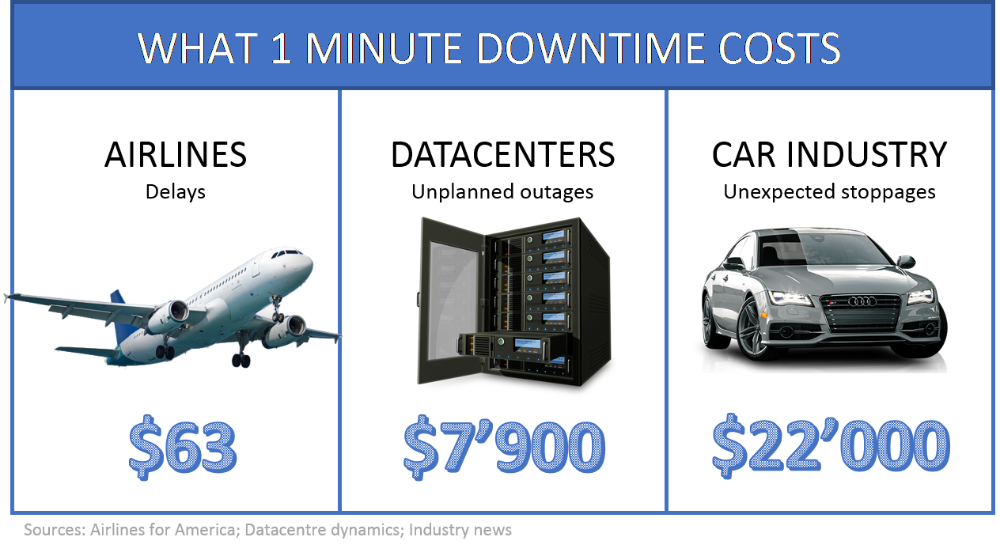

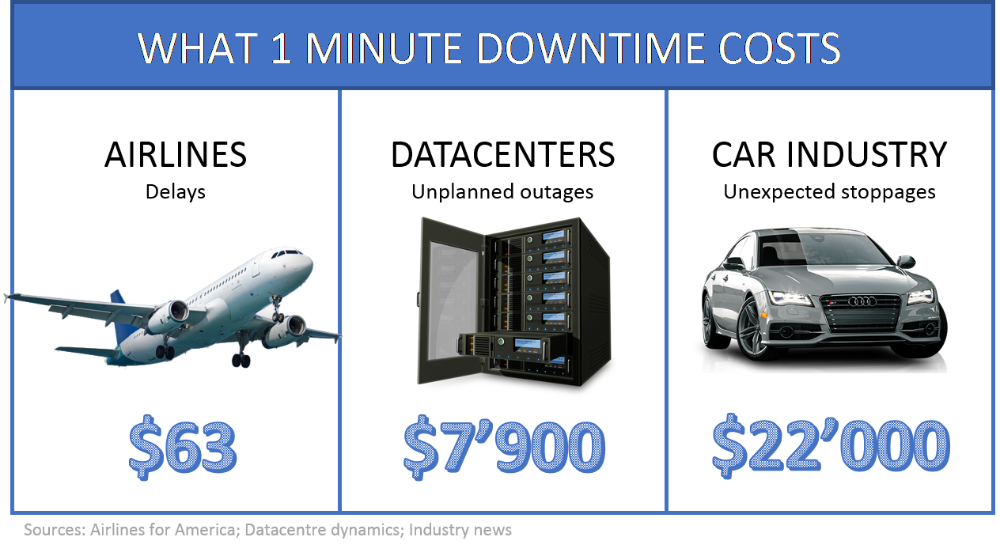

El problema de los $22'000 de coste de producción por minuto

Los paradas no planeadas cuestan a las grandes industrias mundiales millones de dólares en pérdida de ingresos. Los períodos de inoperatividad pueden estar causados por múltiples razones. Ejemplos pueden ser retrasos por factores ambientales en el caso de compañías aéreas o problemas de cyber seguridad que conducen a averías en las infraestructuras TI.

La propensión al fracaso persiste particularmente en las industrias. De acuerdo a la información derivada a ciertas investigaciones, más del 90% de la maquinaria de las fábricas mundiales no están conectadas, y la gran mayoría tiene más de 15 años de antigüedad.

El siguiente gráfico nos da una idea del dinero que se puede llegar a perder en alguna de las industrias más importantes a partir de la inactividad o avería de sus sistemas, procesos o servicios:

La propensión al fracaso persiste particularmente en las industrias. De acuerdo a la información derivada a ciertas investigaciones, más del 90% de la maquinaria de las fábricas mundiales no están conectadas, y la gran mayoría tiene más de 15 años de antigüedad.

El siguiente gráfico nos da una idea del dinero que se puede llegar a perder en alguna de las industrias más importantes a partir de la inactividad o avería de sus sistemas, procesos o servicios:

En la industria automotriz, donde cada minuto cuenta, las empresas están comenzando a usar la Industria 4.0 para desarrollar plataformas de datos diseñadas para reducir el tiempo de inactividad o paradas de línea.

La industria 4.0 o Internet Industrial de las Cosas (IIOT, por sus siglas en inglés), se refiere a los procesos de fabricación industrial donde todos los equipos, dispositivos y ordenadores están conectados. Esto crea un entorno rico en análisis de datos y procedimientos de auto-corrección, entre muchas otras posibilidades.

Esto puede parecer un futuro lejano para los fabricantes, pero la verdad es que hay ejemplos concretos en la industria 4.0 que están ocurriendo a día de hoy. Las capacidades del IIoT están más cerca de lo que la gente piensa.

La industria 4.0 o Internet Industrial de las Cosas (IIOT, por sus siglas en inglés), se refiere a los procesos de fabricación industrial donde todos los equipos, dispositivos y ordenadores están conectados. Esto crea un entorno rico en análisis de datos y procedimientos de auto-corrección, entre muchas otras posibilidades.

Esto puede parecer un futuro lejano para los fabricantes, pero la verdad es que hay ejemplos concretos en la industria 4.0 que están ocurriendo a día de hoy. Las capacidades del IIoT están más cerca de lo que la gente piensa.

Industria 4.0: La solución de "tiempo de inactividad cero" (ZDT - Zero Downtime)

General Motors (GM), uno de los fabricantes más punteros de la industria automotriz, es un innovador en la automatización de la producción. Junto con Fanuc y Cisco, han desarrollado una solución de "tiempo de inactividad cero" (ZDT), una plataforma de software basada en la nube para analizar los datos recolectados de los robots de las fábricas de GM.El programa, lanzado en 2014, fue inicialmente construido para eliminar los tiempos de inactividad en fábrica, pero a medida que se recogían más datos, las capacidades del sistema aumentaron.

El programa ZDT de GM proporciona un fuerte retorno de la inversión (ROI) y ha evitado más de 100 inactividades significativas no programadas desde que se lanzó el programa. Esto representa un ahorro significativo en la industria automotriz, donde el tiempo de inactividad puede costar más de $ 22,000 por minuto.

Cómo lograr la ZDT

Con el fin de lograr un gran retorno de la inversión en los procesos de fabricación en sus instalaciones, las empresas hacen uso de diferentes soluciones tales como técnicas de monitorización y software o mantenimiento predictivo. Los datos obtenidos a partir de robots, herramientas y otros elementos conectados a red, indican lo que va a fallar antes de que ocurra, lo que permite evitar tiempos de inactividad, pero también el mantenimiento sólo cuando sea absolutamente necesario para la producción.Otra característica de ZDT es la mejora de procesos en tiempo real. Si bien esto aún no es posible, una vez se recopilen suficientes datos del rendimiento de los robots o autómatas, el objetivo es crear un sistema que se diagnostique a sí mismo basado en mínimos cambios en los procesos, que luego se pueden ajustar para aumentar la eficiencia general.

La industria 4.0 proporciona actualmente beneficios todavía imprevistos para los fabricantes. A pesar de ello, a día de hoy las empresas están ya presionando los límites de lo que actualmente es posible en la automatización e implementando el futuro de la industria 4.0.

Nuestra contribución al mundo

Con el fin de ayudar a las industrias para lograr ZDT y reducir la pérdida de beneficios, Muutech proporcionamos una solución de monitorización en la nube y nuestra experiencia de consultoría en el terreno. Nuestra solución ofrece una plataforma centralizada que recoge y auna los datos de las diferentes fuentes. ¡Alarmas, notificaciones, y mucho más para mantener tus sistemas y procesos de fabricación bajo control!

CTO & TECHNICAL DIRECTOR

Experto en monitorización industrial y analítica de datos.

Te contamos cómo mejorar la toma de decisiones y la eficiencia productiva en tu planta, sin perder tiempo generando reportes. ¡Tu planta en un vistazo!

Suscríbete a nuestra Newsletter